(Clientes, Lectores de Códigos de Barras)

Entrada de la mercancía en el almacén tanto programada como manual.

El ERP informa a SIGA de la orden de recepción para que se pueda llevar a cabo la entrada y comprobación de la mercancía.

Al realizarse la entrada de mercancía, se produce un cambio en los stocks del almacén.

El proceso de recepción de mercancía se agiliza de gran forma, al llevarse a cabo mediante los terminales de radiofrecuencia.

Durante el proceso de recepción de mercancía SIGA estará en contínua comunicación con el ERP de la empresa para llevar a cabo todas validaciones de los datos introducidos.

SIGA nos da la posibilidad de realizar entradas de mercancía sin tener la orden de entrada de la misma.

Todos los datos introducidos serán validados por SIGA en los archivos maestros del ERP.

Se reduce significativamente el número de errores ya sean por fallos humanos o errores en el proceso de envío.

Contamos con múltiples herramientas que nos facilitan la introducción de datos de la mercancía.

· Lista de ubicaciones disponibles e información de las mismas.

· Resumen de los datos introducidos.

Con el fin de hacer más sencillo el proceso de entradas programadas, SIGA lo divide en tres pasos.

La entrada se lleva a cabo de una manera más ordenada.

SIGA es muy intuitivo. Habilita únicamente los campos necesarios en la introdución del producto actual.

Se simplifica en gran medida el trabajo a los empleados de almacén.

El sistema sincroniza los pedidos pendientes de recibir de proveedores del ERP. Esto permitirá contrastar las cantidades y artículos requeridos en ERP con lo realmente recibido.

Se utiliza un sistema de colores que facilita y clarifica el control de la mercancía recibida (colores distintos para cantidades recibidas de menos, de más o en verde para recepciones correctas).

El proceso permite recepciones parciales, o bien, recibir más cantidad de la incluida en el pedido del ERP (en caso de recibir de más, la línea en concreto aparecerá en rojo para advertir de esta situación y con fondo amarillo si hubieramos recibido menos cantidad adviertiendo, al operador, de esta forma más gráficamente).

El programa deja registrado en el sistema, en todo momento, los movimientos realizados por cada operador con fecha, hora, minuto y segundo de cada operación.".

Gestión de contenedores

La "Gestión de contenedor" es una opción alternativa para llevar a cabo una "Entrada programada". Se activa si en vez de seleccionar un proveedor se selecciona un contenedor. Esto nos lleva a una pantalla distinta a si se seleccionara un proveedor. Un contenedor puede contener a su vez productos de diferentes proveedores y por lo tanto de diferentes pedidos del ERP, tema que controla el proceso sin ningún problema.

Cross Docking o Preubicar

Durante la recepción de la mercancía, si hubieran procesos de salida de mercancía inmediata relacionadas con los artículos que se estuvieran recepcionando, el sistema generará las correspondientes alertas en las PDAs informando de esta circunstancia a los operadores Y guiando a los operadores para que procedan a depositar los artículos y cantidades implicadas en la zona de CROSS DOCKING en vez de pasarlos a muelle. Adicionalmente, el sistema posibilita un proceso de recepción rápida a una ubicacion previamente establecida o PREUBICACIÓN en caso que no queramos dejar en muelle la mercancía sino que se necesite ubicarla de forma inmediata (en un solo proceso).

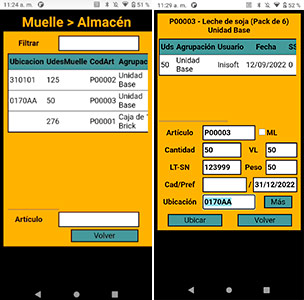

Es el proceso mediante el cual se coloca la mercancía recibida, no preubicada o que hubiera sido objeto de un proceso de Cross Docking (ver capitulo 1D anterior).

Se lleva a cabo de forma similar al proceso de recepcion de la mercancía y utilizando el mismo sistema de colores.

Inventario permanente o Inventario que permanece actualizado por registrarse en cada momento las entradas y salidas producidas.

El proceso de inventario facilitado permite regularizar situaciones de rotura, robo, baja por caducidad, o cualquier otra causa derivada de circunstancias ajenas al movimiento producido en el dia a dia.

SIGA dejará registrado el operario y fecha exacta en la que se realizó el último inventario en la ubicación inventariada.

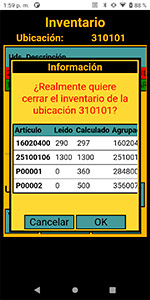

En caso de que haya diferencias entre la cantidad teórica de productos que figura en SIGA y la cantidad real leída durante el proceso de inventario, se procederá a generar el corresponidente ajuste de stock y se nos avisará de la siguiente manera:

Realizamos la búsqueda de una ubicación determinada.

Aparecen todos los artículos que se encuentran almacenados en la ubicación anteriormente introducida.

En la parte inferior de la pantalla aparece el resumen del total de productos y unidades de los mismos, así como el tipo de ubicación que estamos consultando.

En la lista de artículos se muestran las unidades de los mismos, descripción del producto, lote y fechas requeridas, peso, ...

Realizamos la búsqueda de un producto determinado.

Aparecen todas las ubicaciones en las que se encuentra almacenado el producto introducido.

En la parte inferior de la pantalla aparece el resumen del total de productos y unidades de los mismos, así como la fecha que requiere el producto.

En la lista de ubicaciones se muestran las ubicaciones de los productos, fechas requeridas, unidades, peso, ...

En el proceso "Gestión de Palets" podemos realizar las siguientes tareas:

· Reubicar palets, con el fin de aprovechar al máximo el espacio de nuestro almacén.

· Dar de alta nuevos palets.

· Despaletizar los mismos.

· Llevar a cabo su expedición.

Controlaremos en todo momento la trazabilidad del palet.

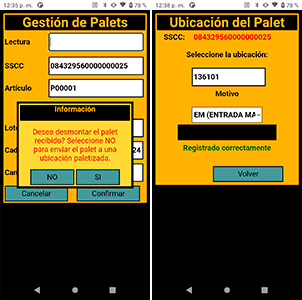

Al introducir un palet que no está registrado en el sistema, SIGA nos da la posibilidad de despaletizarlo o enviarlo a una ubicación que está habilitada para alojar palets enteros, es decir, que sea de tipo paletizada.

Para finalizar la entrada de un palet en el almacén es necesario introducir la ubicación de destino del mismo y el motivo de la entrada del palet en el almacén. El programa requiere la confirmación de la ubicación de destino para evitar la ubicación del palet por error.

Al introducir un palet que ya está registrado en el sistema, tenemos la posibilidad de realizar varias tareas.

Al despaletizar el palet podemos almacenar la cantidad deseada del producto en las ubicaciones elegidas.

Disponemos en todo momento de las unidades ubicadas en el almacén y de aquellas que están pendientes de asignar ubicación.

Es necesario ubicar todas las unidades del producto para finalizar el proceso de despaletizaje, así nos aseguramos que todas los productos del palet están ubicados.

Podremos cancelar en cualquier momento el proceso.

SIGA también ofrece la posibilidad de reubicar palets, para llevar a cabo la reorganización de los productos dentro del almacén.

Al igual que en la entrada de palets es necesario introducir la ubicación de destino, la ubicación para la confirmación y el motivo de la reubicación para llevar un mayor control sobre la trazabilidad del producto.

Para llevar a cabo la salida de un palet del almacén es necesario introducir el motivo por el cual se realiza la salida y la ubicación actual en la que se encuentra dicho palet.

Por pantalla aparecerán todos los datos referentes al palet con el cual estamos trabajando.

Al confirmar la ubicación finalizará el proceso de salida del palet y la pantalla aparecerá con todos los campos vacíos lista para la nueva introducción de datos.

Mediante el proceso de reubicación conseguiremos una mayor organización dentro del almacén y un mayor aprovechamiento del espacio del mismo.

Podremos simplificar el proceso con la mercancía depositada en zona de PREUBICACIÓN (ver este apartado más arriba), al seleccionarla obtendremos con un solo movimiento lo que se hubiera depositado en esa zona, con el ahorro de tiempo que esto implica, al no considerarse necesario revisar ya que fue debidamente auditado a la recepción en preubicación determinada con el proceso de entrada programada.

Salida de la mercancía del almacén tanto programada como manual.

El ERP informa a SIGA de la orden de expedición para que se pueda llevar a cabo la salida de mercancía.

Durante la expedición de la mercancía SIGA está comunicado con el ERP para que la expedición se lleve a cabo correctamente, realizando todas las validaciones necesarias.

Para realizar este proceso es necesario introducir todos los datos referentes al producto que vamos a tratar. Para finalizar la salida manual de productos es necesario confirmar la ubicación de origen anteriormente introducida.

Al confirmar la ubicación, finalizará el proceso y la pantalla aparecerá lista para la nueva introducción de datos.

SIGA realiza todas las validaciones necesarias e informa de los posibles errores.

Es el proceso mediante el cual se produce la salida de mercancía del almacén debido a la existencia de una o más órdenes de pedido (hojas de recogida, rutas, transportistas, transporte propio, etc...).

Una salida programada se lleva a cabo en dos o tres pasos:

* Aprovisionamiento (sólo si se detecta falta de stock en ubicaciones de picking - ver apartado 5F más adelante -).

* De almacén a muelle.

* De muelle a vehículo.

En el proceso de salida programada podemos identificar en todo momento el estado en que se encuentran las órdenes de pedido, ya que contamos con un sistema de colores para identificar los estados de los mismos.

El proceso de almacén a muelle de carga o "Picking" puede llevarse a cabo con dos procesos diferentes:

* Picking por pedido.

* Picking por oleadas (Rutas, Hoja de carga, etc...).

* Picking por ubicación.

Tras seleccionar, por ejemplo, picking por pedido, nos mostrará las ubicaciones donde deberá dirigirse el operador para llevar a cabo el picking.

Si al ejecutar el primer paso de la salida programada ("almacén a muelle" o picking) se detectara que no pueden asignarse todas las unidades desde ubicaciones de picking, el sistema intentará localizarlas en ubicaciones de almacén, y si estas fueran detectadas procederá a generar una orden de reaprovisionamiento.

Tras completar la fase de aprovisionamiento, el usuario podrá volver a solicitar la misma orden de picking. En este caso, sabiendo que las necesidades de stock estarán cubiertas para todos los pedidos implicados.

Una vez finalizado el "proceso de picking" (ver paso anterior) y desde backoffice (ver el apartado de salida programada en el area de backoffice), se comunica a la administración los pedidos que han podido procesarse con sus correspondientes artículos y unidades que finalmente hayan sido preparadas.

Con esta información, ya en administración y haciendo uso del ERP, se procederá a generar los correspondientes albaranes.

Tras crear los albaranes, Siga importará los albaranes generados para proceder a su control con las PDAs:

Dos métodos disponibles para validar:

* Validación detallada (artículo a artículo). En este caso se obliga al operador a validar, haciendo uso de la PDA, cada artículo preparado, la PDA le proporciona la información del albarán en pantalla y contrastará las cantidades informadas con las generadas en albaran en el ERP, con el fin de detectar posibles errores.

* Validación rápida (marcar por apreciación visual). Si la mercancía preparada puede validarse visualmente, podrá hacer uso de este método, lo que simplifica enormemente este paso.

El sistema también permite añadir los embalajes utilizados por si fuera necesario llevar un control de los mismos o lo exigiera el sistema de transporte a utilizar (propio o externo).